Меню

+7 (495) 785-95-25

sale@lcard.ru

sale@lcard.ru

Учитывая предыдущую работу по исследованию процесса шлифования одного из авторов статьи [1], мы отмечаем успешное применение Установки измерительной LTR в данной области.

В настоящей статье представлены результаты исследований колебаний температуры при плоском шлифовании. Показано, что колебания температуры заготовки могут достигать 25...30 % от средних значений, что может привести к некоторым тепловым дефектам. Предложена нелинейная двумерная теплофизическая модель измельчения. Рисунок 1 иллюстрирует модельные граничные условия в зоне контакта. Проверка предложенной теплофизической модели была проведена с использованием экспериментальной установки для одновременного измерения силы измельчения и температуры.

Рисунок 1. К определению граничных условий в зоне контакта (при периферийном шлифовании площадь контакта колеса и заготовки составляет приблизительно прямоугольник со сторонами B и Lc).

На рисунке 2 приведена принципиальная схема экспериментальной установки для одновременного измерения силы резания и температуры шлифования. Для измерения температуры используется полусинтетическая термопара 2, где один из электродов выполнен из испытуемого материала. Такой метод позволяет исключить инерционную характеристику искусственной термопары. Для измерения силы резания используется тензометрический датчик 4. Сигналы с датчиков поступают на два модуля АЦП LTR27 и LTR212 в составе крейта LTR‑U‑8‑1. Полученные цифровые сигналы обрабатываются на персональном компьютере с использованием специального ПО для обработки данных ACTest.

Рисунок 2. Схема экспериментальной установки для измерения силы резания и температуры шлифования: 1 – шлифовальный диск; 2 – полусинтетическая термопара; 3 – подвижная часть динамометра; 4 – тензометрический датчик; 5 – аналого-цифровые преобразователи.

В качестве примера авторы рассматривают процесс измельчения титанового сплава Ti‑6Al‑4V с помощью шлифовального диска из карбида кремния. На рисунке 3 представлен теоретический график изменения температуры шлифования: а – базовый расчет с постоянным тепловым потоком; б – корпус «а» с добавлением вибраций и добавлением резки с единичными зернами; с – корпус «б» для шлифовального диска с прерывистой поверхностью.

Рисунок 3. Теоретические кривые изменения температуры измельчения.

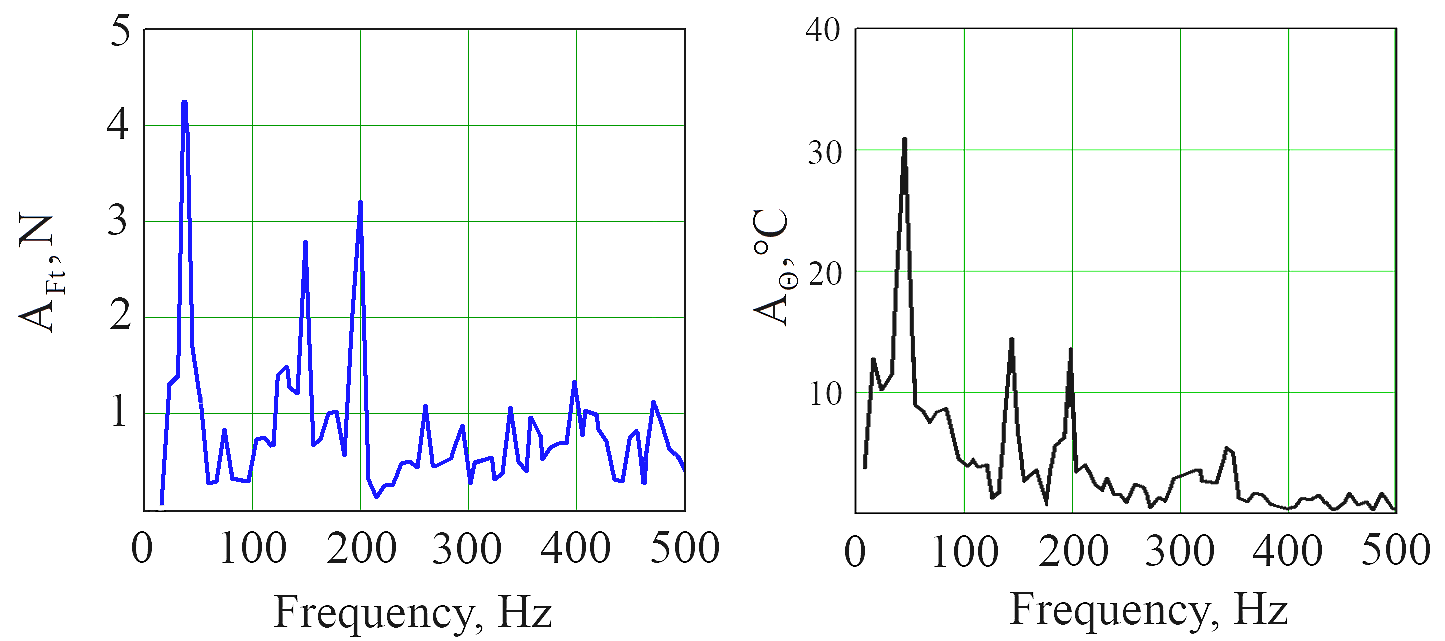

Полученные сигналы силы резания и температура заготовки выкладываются в спектр, поэтому определяются доминирующие частоты и амплитуды колебаний. Пример исследования для измельчения высокоскоростной стали HS 6‑5‑2‑5 показан на рисунке 4. Видно, что доминирующие частоты в двух спектрах обычно совпадают. Это подтверждает связь между колебаниями силы резания и колебаниями температуры.

Теоретические и наблюдаемые амплитуды изменений температуры также сравнивались. В результате некоторых вычислительных испытаний было установлено, что колебания температуры пропорциональны амплитуде колебаний силы резания и обратно пропорциональны корню квадратному из частоты колебаний.

Рисунок 4. Спектры вибрации Ft и Θ (материал детали – сталь HS 6‑5‑2‑5, шлифовальный диск – электрокорунд белый, керамическое соединение, зернистость – F54; R = 100 мм; Vf = 2,5 м/мин, ap = 0,02 мм, V = 35 м/с).

На рисунке 5 приведен пример сравнения теоретического (слева) и экспериментального графиков (справа) температуры шлифования инструментальной стали 107WCr5. Графики четко показывают низкочастотные колебания температуры от действия переменной силы резания и высокочастотные колебания температуры при резке одного зерна. Эти исследования были проведены для различных материалов заготовки. Было установлено, что расхождение между теоретическими и экспериментальными значениями температуры измельчения не превышает 5 %. Таким образом, предложенная теплофизическая модель и ее компьютерная реализация позволяют достаточно надежно моделировать тепловые процессы, протекающие в зоне резания.

Рисунок 5. Теоретические и экспериментальные графики температуры шлифования (материал детали – инструментальная сталь 107WCr5, шлифовальный диск – электрокорунд белого цвета, керамическое соединение, зернистость – F54, V = 35 м/с, Vf = 3 м/мин, ap = 0,01 мм).

Разработанная теплофизическая модель плоского периферийного шлифования и ПО могут быть использованы для решения следующих задач:

Работа выполнена при поддержке гранта государственной некоммерческой организации «Фонд содействия развитию малых форм предприятий в научно-технической сфере» (Российская Федерация).

Источник:

Smirnov, Vitalii & Repko, Aleksandr. (2018). Workpiece Temperature Variations During Flat Peripheral Grinding. Management Systems in Production Engineering. 26. 93‑98. 10.1515/mspe‑2018‑0015.

Адрес: 117105, Москва, Варшавское шоссе, д. 5, корп. 4

Многоканальный телефон: +7 (495) 785-95-25

Письма и запросы: lcard@lcard.ru

Отдел продаж: sale@lcard.ru

Мы работаем с юридическими и физическими лицами, пожалуйста, прикладывайте реквизиты при оформлении заказа

Техническая поддержка: support@lcard.ru

Время работы: с 9-00 до 19-00 мск

+7 (495) 785-95-25

+7 (495) 785-95-25 lcard@lcard.ru

lcard@lcard.ru