Меню

+7 (495) 785-95-25

sale@lcard.ru

sale@lcard.ru

Разработке расчетно-экспериментального метода оценки склонности сварных соединений к образованию горячих трещин при сварке тонколистовых металлических конструкций посвящена диссертация, защищённая в МГТУ им. Баумана [1]. Цель работы – разработка инженерной методики количественной оценки опасности возникновения горячих трещин с учетом реальных высокотемпературных термодеформационных процессов путем сочетания численного моделирования и экспериментальных измерений.

При экспериментальной проверке модели теплопереноса в процессе электродуговой сварки использовался крейт LTR‑EU‑8‑1. Запись термических циклов осуществлялась с помощью хромель-алюмелевых термопар ТХА (Тип К), позволяющих проводить исследования тепловых процессов при сварке до 1200°С. Для изоляции термопар в зоне теплового воздействия сварки используется керамический чехол и сдвоенная резиновая трубка в остальной части термопары. Для крепления термопар применяется контактная конденсаторная сварка. Для защиты не изолированного керамическим чехлом места крепления термопары на исследуемом образце используется шамот.

Для преобразования термо-ЭДС термопар и передачи данных на компьютер применяется модуль LTR27 с субмодулями H‑27T в составе крейта LTR‑EU‑8‑1. Общий вид измерительной системы представлен на рисунке 1.

Рисунок 1. Общая схема установки для записи термических циклов.

Для визуального контроля наличия горячих трещин и измерения их размеров использовался инвертированный микроскоп GX51 фирмы Olympus. С помощью цифровой камеры DP20 осуществлялся вывод изображения в реальном времени на экран персонального компьютера. Применялся сварочный источник питания TransPuls Synergic 2700 TIG фирмы Fronius.

Для проведения экспериментов использовалась установка, построенная на базе винторезного станка (рисунок 2). Установка позволяет выполнять сварку с управляемой скоростью прямолинейных, кольцевых швов и швов с колебателем.

Рисунок 2. Общий вид экспериментальной установки.

При верификации модели при нагреве неподвижной дугой в качестве образцов использовались пластины из стали толщиной 15 мм. Эксперименты проводились для различных режимов с силой тока от 160 до 220 А и интервалов времени горения дуги от 0,5 секунды до 6,0 секунд, с шагом 0,5 секунды.

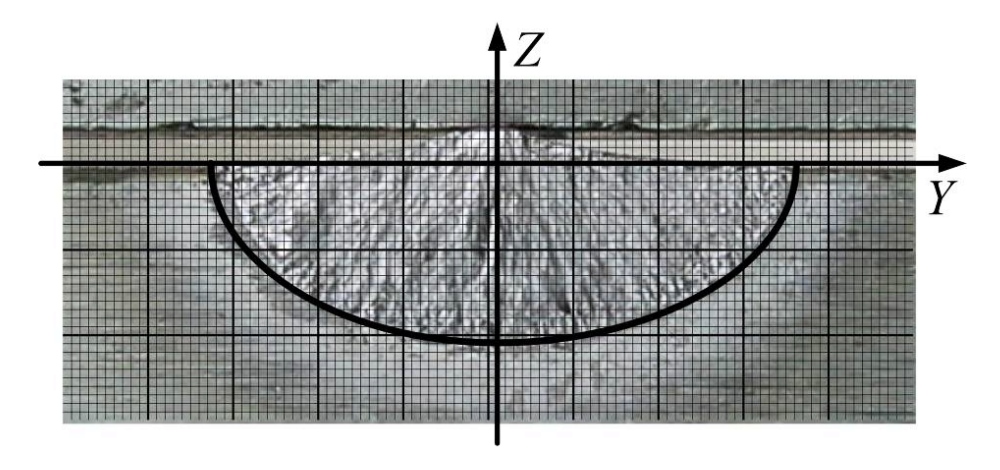

Контроль геометрических размеров проплавления осуществлялся по сканированной поверхности шлифа. Полученные контуры сварочных ванн аппроксимировались эллипсоидом (рисунок 3).

Рисунок 3. Аппроксимация контура сварочной ванны эллипсоидом.

Термический цикл измерялся с помощью хромель-алюмелевой термопары, закрепленной согласно параграфу 2.3 на расстоянии 8 мм от центра ванны (рисунок 4).

Рисунок 4. Схема размещения термопары.

Пример сравнения расчетных и экспериментальных термических циклов для различного времени горения дуги представлен на рисунке 5.

Рисунок 5. Расчетные и экспериментальные термические циклы (режим I=180 А, U=11 В) для различных интервалов времени горения дуги: а – 3,0 с., б – 3,5 с., в – 4,0 с., г – 5,0 с.

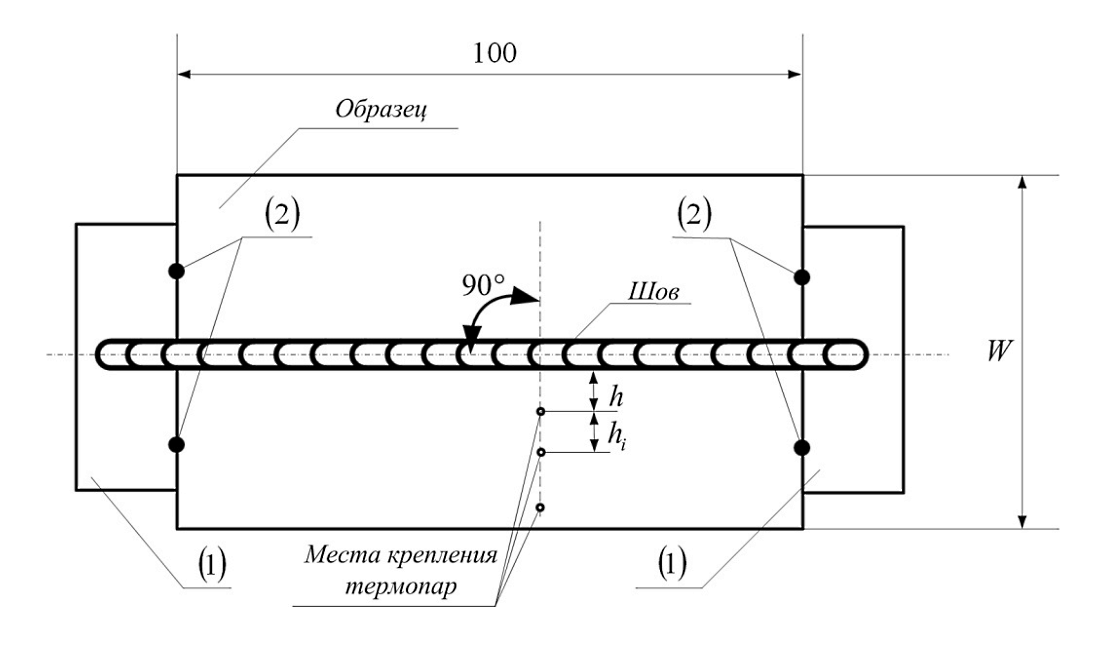

При сварочном нагреве тонких пластин движущейся дугой экспериментальная верификация численной модели проводилась на листовых пробах из аустенитной хромомарганцевистой стали 12Х15Г9НД (AISI 201) толщиной 2,0 мм; 2,5 мм и аустенитной хромоникелевой стали 12Х18Н10Т (AISI 321) толщиной 1,0 мм. Сварочный нагрев производился аргоновой дугой неплавящегося электрода на незакрепленных листах шириной (W) 80 мм. Схема образца для испытаний представлена на рисунке 6.

Рисунок 6. Схема эксперимента: 1 – технологическая планка; 2 – прихватка.

Режимы сварки подбирались таким образом, чтобы обеспечить полное проплавление пластин и сохранить постоянным значение величины ширины ванны b. Закрепление хромель-алюмелевых термопар на образце на расстоянии h от 1,0 до 2,0 мм от края шва с шагом hi от 1,5 до 2,0 мм. Полученные для каждого из исследуемых режимов термические циклы использовались в качестве исходных данных при численном моделировании сварочного нагрева при подборе неизвестных геометрических параметров моделируемой сварочной ванны.

Рисунок 7. Определение геометрических параметров сварочной ванны.

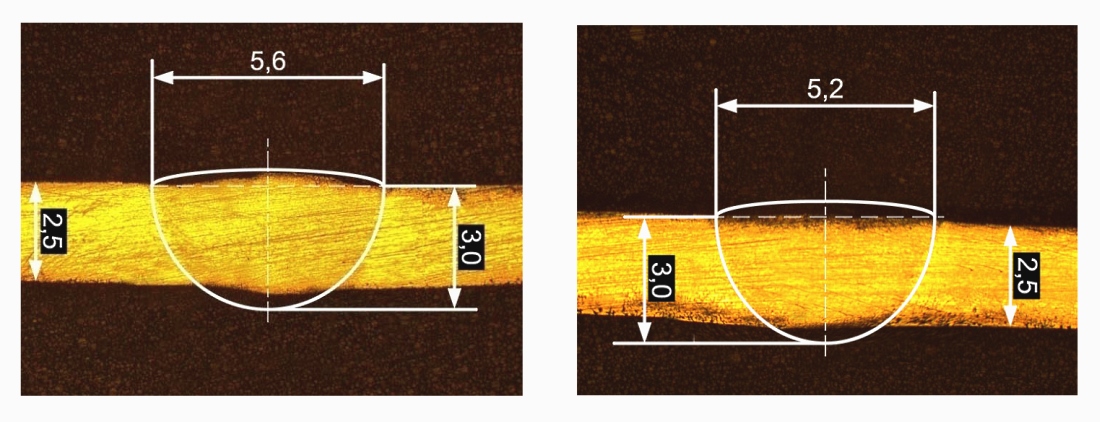

На рисунке 8 представлены шлифы поперечного сечения шва для различных режимов.

Рисунок 8. Шлифы поперечного сечения шва.

В результате выполненных экспериментов была проверена математическая модель нагрева образца для испытаний на горячие трещины сварочной ванной в виде двойного эллипсоида Голдака и разработан алгоритм вычисления реальных размеров сварочной ванны путем решения обратной задачи теплопроводности.

Проведенные исследования показали возможность применения предлагаемого численного критерия (максимальной кривизны контура хвостовой части сварочной ванны) для оценки стойкости против образования горячих трещин и выбора технологии сварки тонколистовых конструкций из высоколегированных сталей, обеспечивающей необходимый запас технологической прочности.

Источник:

Труханов К.Ю. Разработка расчетно-экспериментального метода оценки склонности сварных соединений к образованию горячих трещин при сварке тонколистовых металлических конструкций: диссертация на соискание ученой степени кандидата технических наук. – Москва. – 2017. – 157 с.

Адрес: 117105, Москва, Варшавское шоссе, д. 5, корп. 4, стр. 2

Многоканальный телефон:

+7 (495) 785-95-25

Факс: +7 (495) 785-95-14

Отдел продаж: sale@lcard.ru

Техническая поддержка: support@lcard.ru

Время работы: с 9-00 до 19-00 мск

+7 (495) 785-95-25

+7 (495) 785-95-25 +7 (495) 785-95-14

+7 (495) 785-95-14 sale@lcard.ru

sale@lcard.ru English version

English version